实现低温共烧(LTCC)制备微波介质陶瓷的方法有哪些?

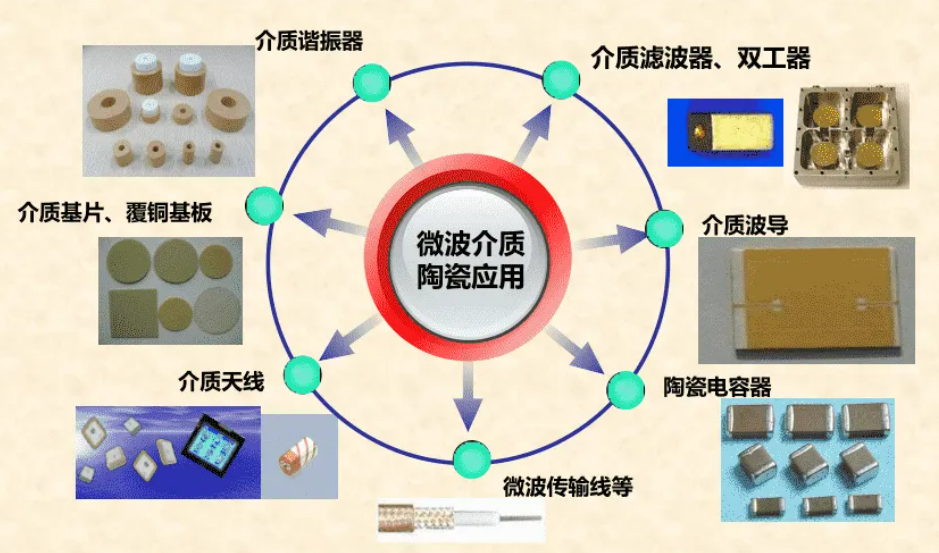

微波介质陶瓷是指应用于微波频段电路中作为介质材料并完成介质隔离、介质波导以及介质谐振等一系列电路功能的陶瓷材料,具有低介电常数、高品质因数和近零谐振频率温度系数的特点,在卫星通信、移动通讯、军用雷达及电子计算机等领域得到广泛应用。由于微波介质陶瓷逐渐向小型化、低成本化、集成化和多功能化方向发展,对微波介质陶瓷元器件的制备工艺提出了新挑战。

当前,制备微波介质陶瓷元件的主要技术有高温共烧陶瓷(HTCC)以及低温共烧陶瓷(LTCC)两种共烧技术为主。其中HTCC技术因烧成温度高,必须采用钨、钼、锰等难熔金属材料,但这些材料导电率较低,会造成信号延迟等缺陷,而LTCC技术的烧成温度低,能够采用金、银、铜等低熔点材料作为导电材料,从而使微波介电陶瓷实现高频低损耗和低介电常数等性能,非常适合应用于射频、微波和毫米波器件中,但传统的微波介质陶瓷材料体系包括Al2O3、BaO-TiO2、(Zr,Sn)TiO4、ZnAl2O4等体系,烧结温度较高(1300℃以上),要实现低温共烧制备微波介质陶瓷还需要一些措施。

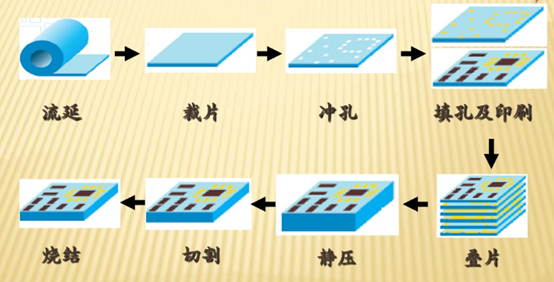

低温共烧技术步骤

一、液相促进烧结法

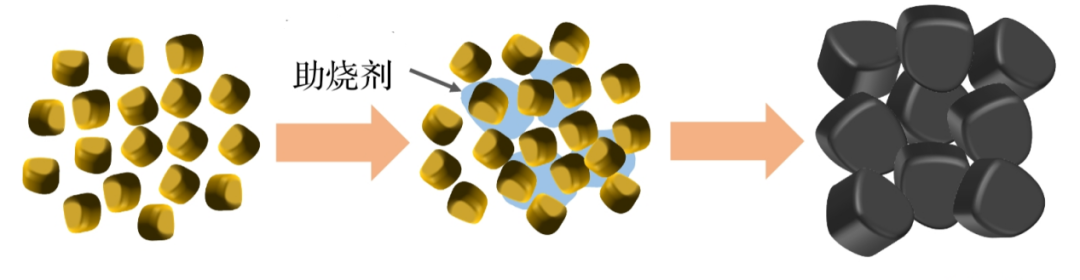

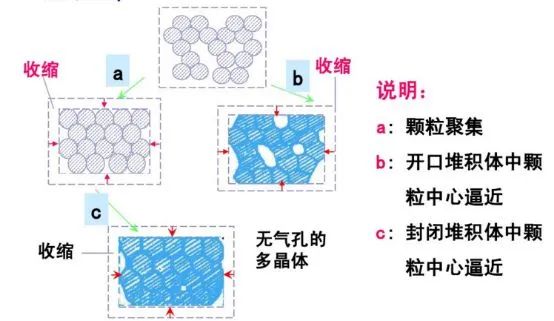

液相促进烧结法是微波介质陶瓷实现低温共烧的主要方式,主要是在烧结过程中利用烧结助剂提供液相,从而湿润陶瓷粉体,使固相颗粒的尖凸部在液相中溶解,加速粉料颗粒的扩散,并通过液相表面张力作用产生颗粒粘结,使溶解的小晶粒逐渐在大颗粒表面沉积,达到更紧密的空间堆积,进而加快反应进程,降低陶瓷的致密化烧结温度。

烧结助剂促进烧结的机理

目前,常用的烧结助剂包括:

1、氧化物烧结助剂

氧化物烧结助剂包括B2O3、V2O5、ZrO₂、CaO、BaO等非金属氧化物助剂以及Bi2O3、ZnO、CuO、MgO等金属氧化物助剂。一般来说,少量添加氧化物助剂即可显著减低微波介质陶瓷的烧结温度,是实现微波介质陶瓷低温共烧的最有效、成本最低的一种方式。

2、氟化物烧结助剂

氟化物烧结助剂主要有LiF和CaF,其中LiF的熔点较低,在烧结过程中易熔化形成液相,显著增强了晶界物质输运。因此,LiF也被认为是一种廉价且最有效的烧结添加剂,但存在易挥发、毒性强、只适用于特定体系等缺点。

3、玻璃烧结助剂

玻璃烧结助剂以硼酸盐玻璃为主,也可以添加氧化物玻璃起到降温作用,该类烧结助剂适用于较多体系,使微波介电陶瓷能在低烧结温度下实现合理的致密化程度以及合适的介电性能。

4、复合烧结助剂

在实际生产中,单一助剂往往不能同时满足其烧结和机电性能的要求,一般情况下,添加单一助剂很难同时实现微波介电性能优化和烧结特性的提高。而采用多种不同助剂组成的复合添加剂要比单独使用其中一种助剂更能有效兼顾微波介质陶瓷的介电性能和烧结性能。

二、湿化学法制取表面活性高的粉体

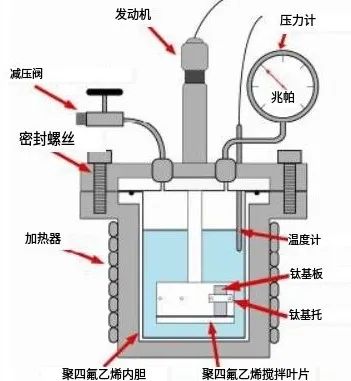

湿化学法制备粉体材料是在水或者水溶液中利用化学反应制备均一稳定的前驱体,经后续处理后得到预期粉体的方法,由于湿化学法可实现分子/原子尺度水平上的混合,因此可制备出粒度分布窄、形貌规整、反应活性较高的陶瓷粉末,在一定程度上可降低微波陶瓷的烧结温度。目前用于制备微波介质陶瓷的湿化学法包括溶胶凝胶法、共沉淀法、水热合成法。

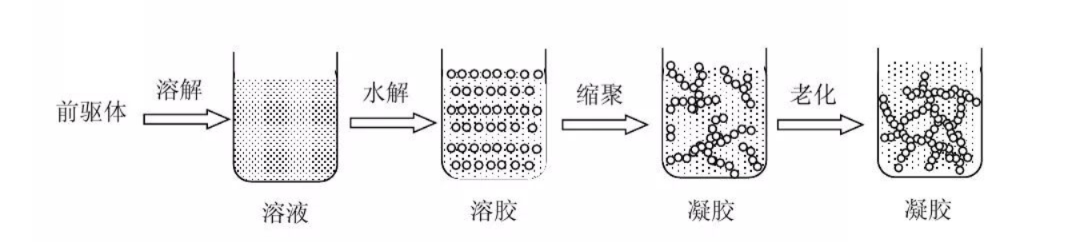

1、溶胶凝胶法

溶胶-凝胶法是化学制备方法中的典型代表,它以高化学活性的含材料成分的化合物前驱体为原料,在液相下将这些原料均匀混合,并进行一系列的水解、聚合反应,在溶液中形成稳定的透明溶胶液体系,溶胶经陈化后,胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶再经过干燥后脱去其间的溶剂,成为一种多孔空间结构的干凝胶,最后在通过烧结固化制备出所需要的粉体材料。

溶胶凝胶法步骤

与传统固相反应法相比,溶胶-凝胶法制备工艺简单、设备低廉、反应过程易于控制、组分均匀,能够制备出较高的表面活性纳米粉体,在一定程度上降低陶瓷的烧结温度。但也仍有很多不足之处,如工艺过程要求高、原料醇盐成本高,难以进行规模化生产等。

2、共沉淀法

共沉淀法是在含有各种组分元素的可溶性金属盐类配制成的溶液锂,加入沉淀剂,使得各种组分元素的金属离子共同形成均匀的沉淀,再通过调节溶液的浓度和pH值等来控制形成沉淀粉末的性能,最后将沉淀物煅烧,得到各种组分元素的氧化物的均匀混合体。

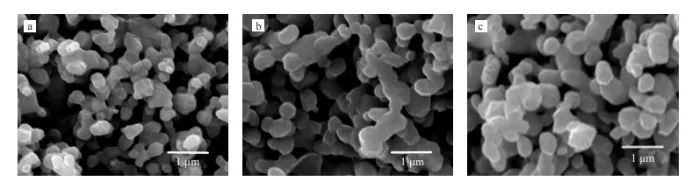

普通陶瓷粉体(如氧化铝、铝酸锌等)制备微波介质之所以需要高温烧结,原因在于其晶格能较高、晶体结构稳定,质点扩散需要较高的活性,即烧结激活能大。

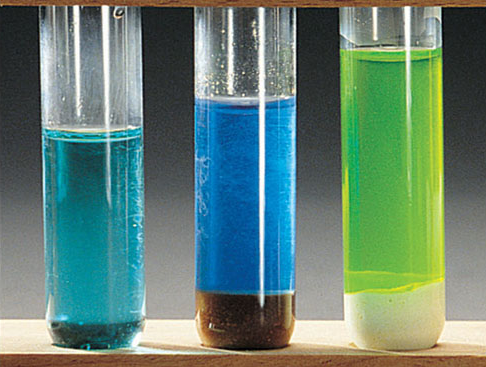

不同烧结温度下铝酸锌(ZnAl2O4)的SEM 图:(a)1500℃,(b)1550℃,(d)1600℃

若直接从原料端入手,采用固有烧结温度较低的微波介质陶瓷,则可以防止添加大量的烧结助剂而牺牲微波介电性能,并且也无需使用复杂的湿化学合成法,简化了微波介质陶瓷的制作步骤。近年来,研究人员对于固有烧结温度较低的微波介质陶瓷的研究主要集中在钨酸盐、磷酸盐、碲酸盐、钼酸盐、钒酸盐、铌酸盐和硼酸盐等体系,这些介质陶瓷体系本有望在较低温度下实现有效的烧结,同时保持微波性能。

固相烧结示意图

随着对器件性能要求越来越严格,低温共烧陶瓷技术已经成为了制备微波介电陶瓷的主流技术,其中通过添加烧结助剂是目前实现低温共烧的最成熟且最易实现工业化的途径,但存在降低微波介质陶瓷介电性能的可能。采用湿化学法可以制备出活性较高的陶瓷粉末,有效降低烧结温度,但也存在纳米粉体易产生团聚、难以实现工业化的问题。为了满足工业化需求的同时保持介电性能的稳定,探索固有烧结温度较低的新型陶瓷粉体至关重要。液相促进烧结法制取表面活性高的粉体